Projekti nõuded

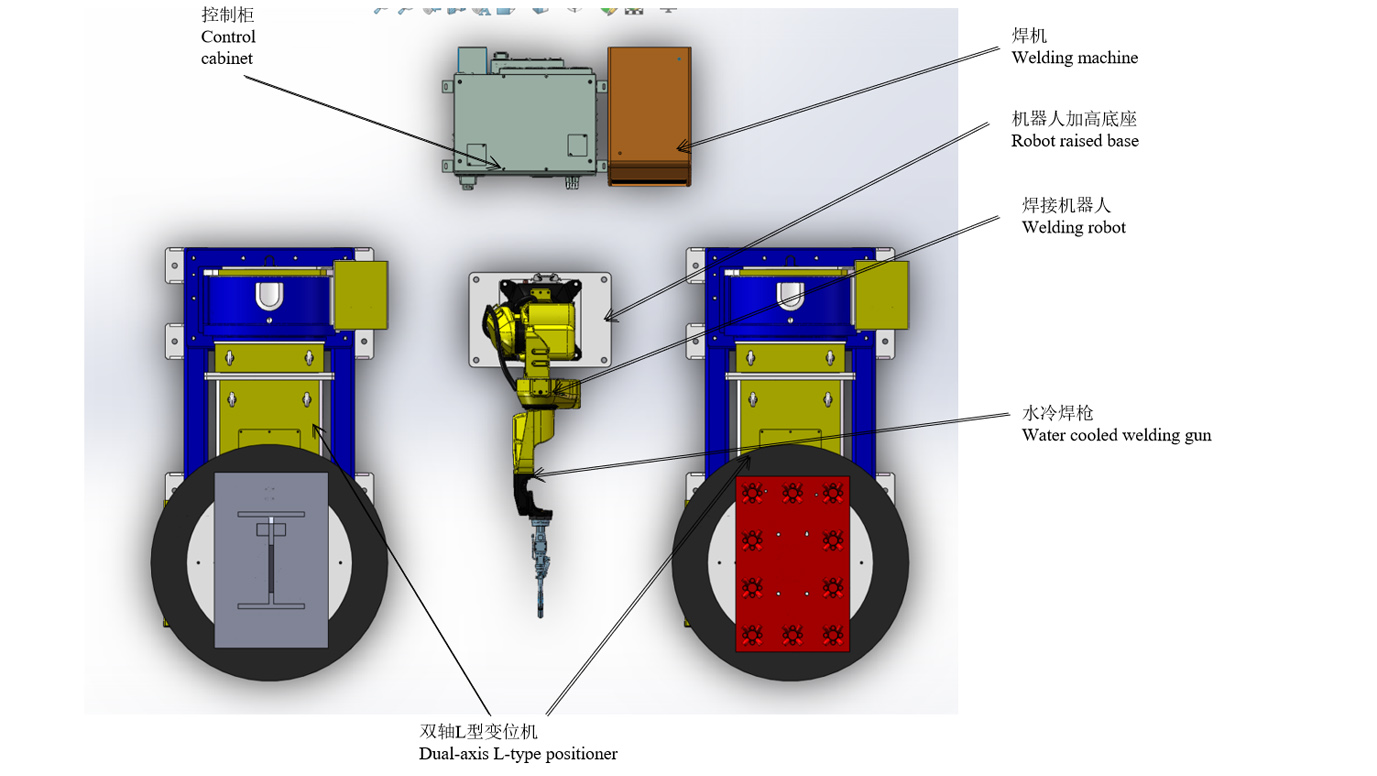

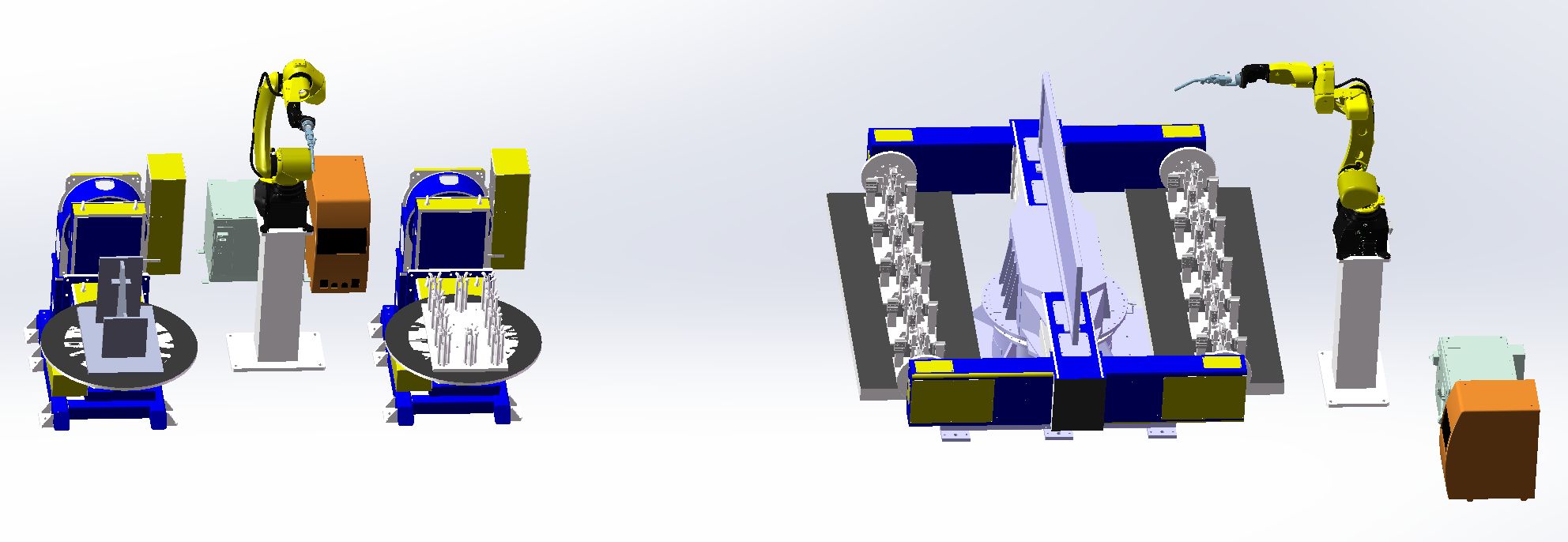

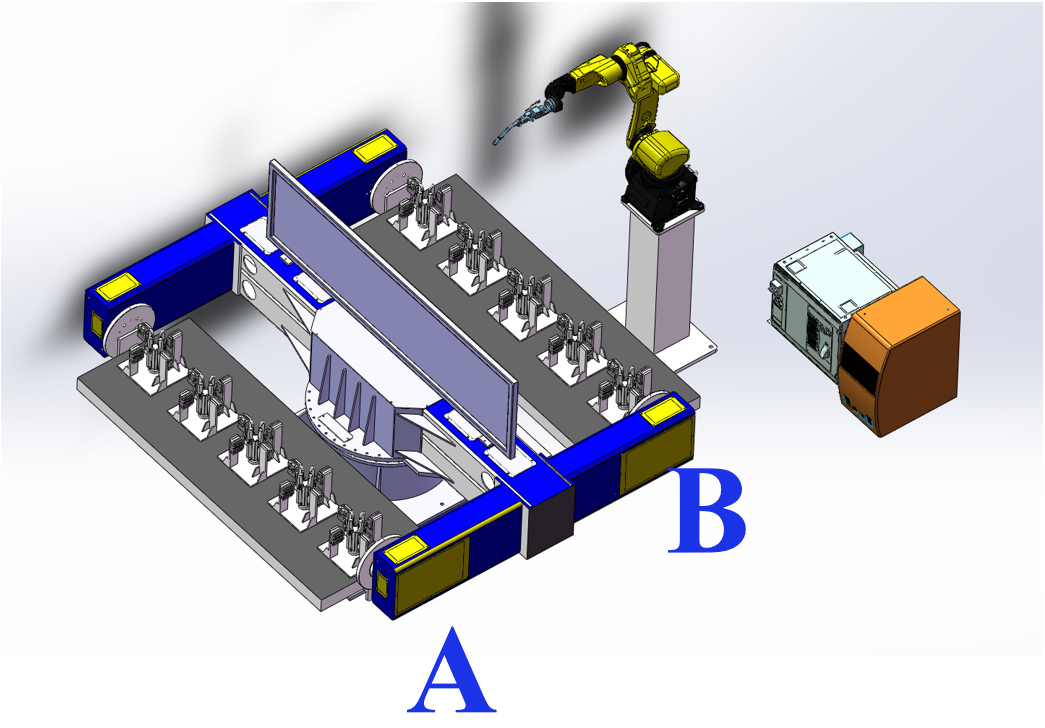

Üldine paigutus ja 3D-mudel

Märkus: Skeemi diagramm on mõeldud ainult paigutuse illustreerimiseks ja ei esinda seadme füüsilist struktuuri. Konkreetne suurus määratakse vastavalt kliendi kohapealsetele tingimustele.

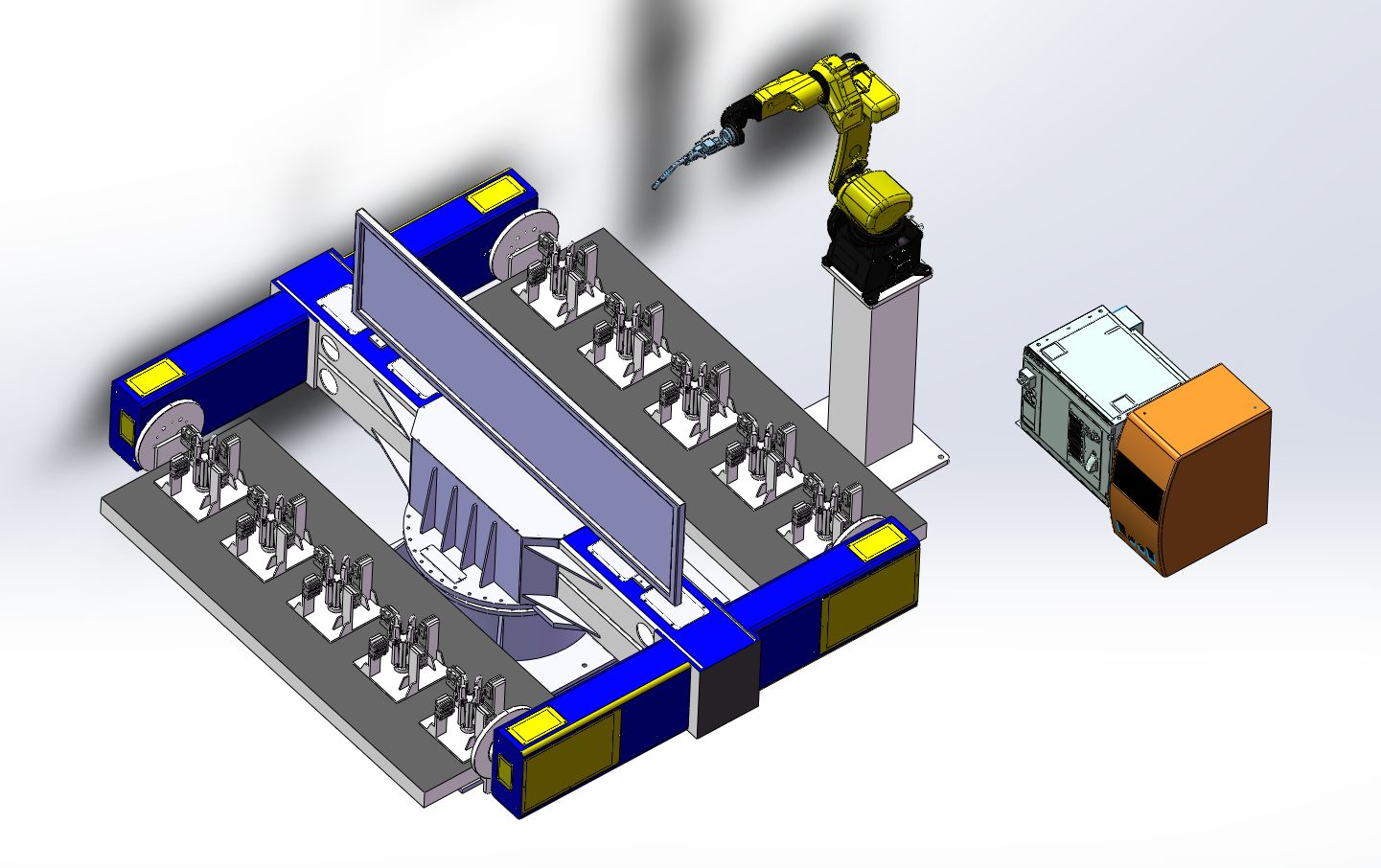

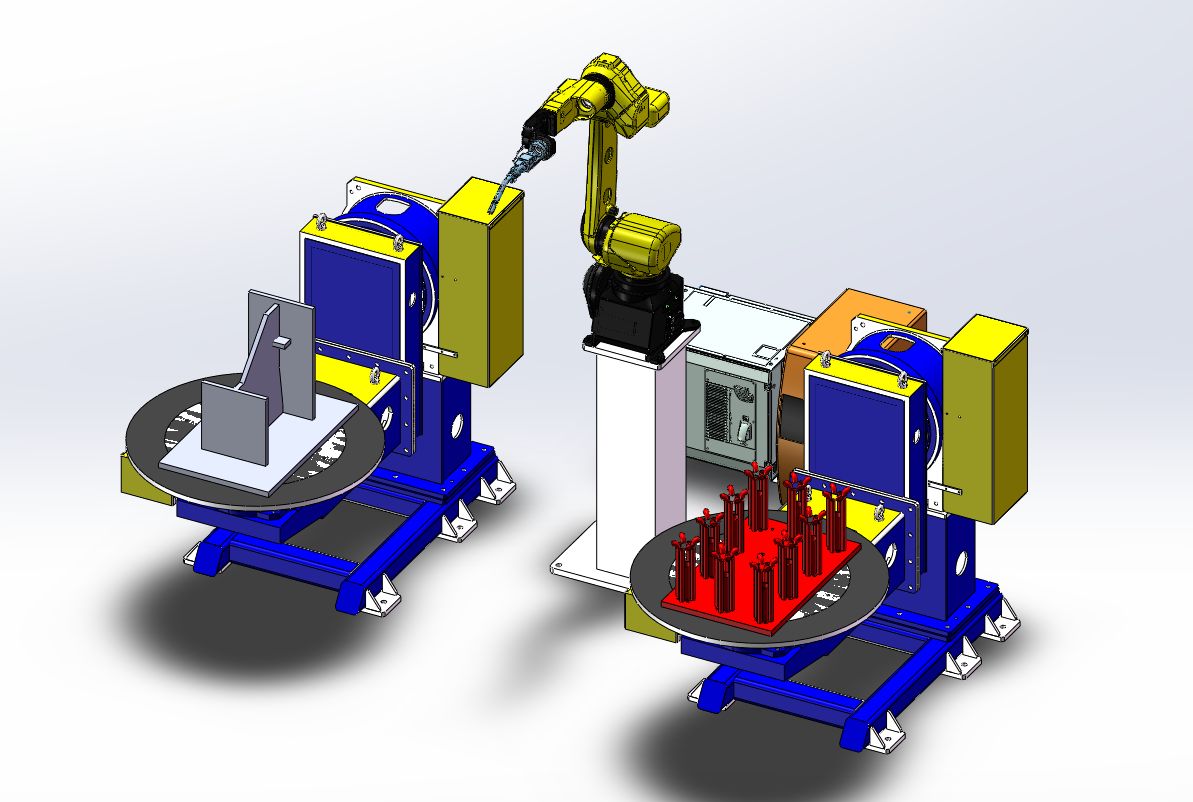

Tooriku füüsiline joonis ja 3D-mudel

Tooriku füüsiline joonis ja 3D-mudel

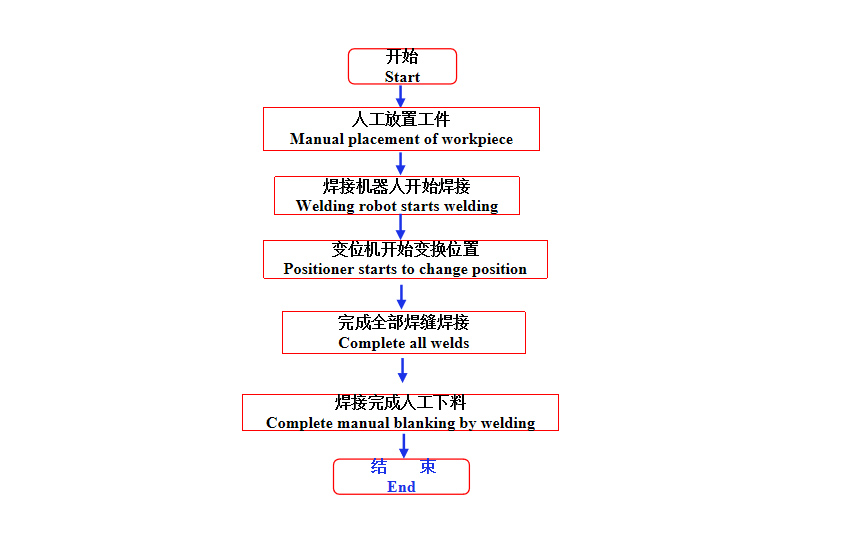

Töövoog

Tööjaama töötingimused

(1) Asetage töödeldav detail käsitsi positsioneeri ja kinnitage see vastavalt nõuetele.

(2) Kui kõik seadmed on sisse lülitatud ja ühtegi alarmi ei kuvata, valmistuge paigaldamiseks.

(3) Robot peatub töö alguspunktis ja roboti tööprogramm on vastav tootmisprogramm.

Hülsi alamkomplekti keevitusprotsess

1. Paigaldage käsitsi viis komplekti hülsi osi A-poolele.

2. Naaske käsitsi ohutusse piirkonda ja vajutage kinnitussilindri käivitamiseks tooriku pingutamiseks.

3. Positsioneerija pöörleb, kuni B-poole robot hakkab keevitama.

4. Võtke käsitsi maha A-küljelt keevitatud toorikud ja seejärel viis komplekti trumli osi.

5. Tsükliliselt toimige ülaltoodud linkide abil.

Iga hülsikomplekti keevitusaeg on 3 minutit (kaasa arvatud paigaldusaeg) ja 10 komplekti keevitusaeg on 30 minutit.

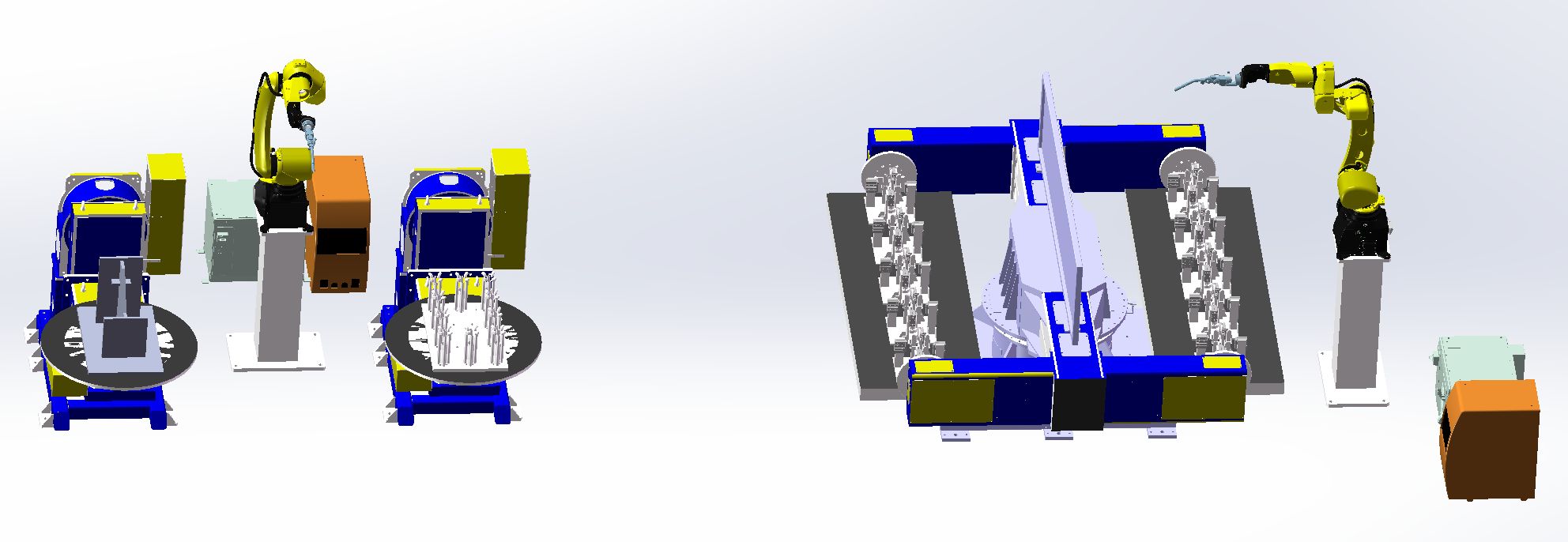

Sisseehitatud plaadikomplekti + hülsikomplekti keevitusprotsess

1. Paigaldage eelnevalt terava otsaga manustatud plaat käsitsi L-tüüpi positsioneerile A-küljel.

2. Roboti keevituse käivitusnupp sisseehitatud plaadikomplekti jaoks (15 min/komplekt). 3.

3. Paigaldage hülsikomplekti lahtised osad käsitsi L-tüüpi positsioneerile B-küljel.

4. Pärast manustatud plaadikomplekti keevitamist jätkab robot hülsikomplekti keevitamist (hülsi keevitamine 10 minutit + tooriku käsitsi paigaldamine ja roboti punktkeevitus 5 minutit).

5. Eemaldage sisseehitatud plaadikomplekt käsitsi.

6. Sisseehitatud plaadikomplekti käsitsi keevitamine (eemaldamine-punktkeevitus-laadimine 15 minuti jooksul)

7. Paigaldage eelnevalt terava otsaga manustatud plaat käsitsi L-tüüpi positsioneerile A-küljel.

8. Eemaldage keevitatud hülsikomplekt ja paigaldage varuosad.

9. Tsükliliselt toimige ülaltoodud linkide abil.

Sisseehitatud plaadi keevitamise valmimisaeg on 15 minutit + hülsikomplekti keevitamise valmimisaeg on 15 minutit.

Koguaeg 30 minutit

Tongi vahetava seadme tutvustus

Roboti keevitusaeg ülalmainitud taktis on peatumata kõige piisavam. 8 tunni ja kahe operaatori korral päevas on kahe komplekti toodang kokku 32 komplekti päevas.

Väljundi suurendamiseks:

Hülsi allmontaažijaama kolmeteljelisele positsioneerile lisatakse üks robot ja see lülitatakse üle kahe masinaga keevitusele. Samal ajal tuleb ka manustatud plaatide ja hülsi montaažijaama lisada kaks komplekti L-tüüpi positsioneerijaid ja üks robotikomplekt. 8-tunnise tööpäeva ja kolme operaatori korral on kahe komplekti toodang kokku 64 komplekti päevas.

Varustuse nimekiri

| Ese | Seerianumber | Nimi | Kogus | MÄRKUSED |

| Robotid | 1 | RH06A3-1490 | 2 komplekti | Chen Xuani esitatud |

| 2 | Roboti juhtimiskapp | 2 komplekti | ||

| 3 | Roboti tõstetud alus | 2 komplekti | ||

| 4 | Vesijahutusega keevituspüstol | 2 komplekti | ||

| Välisseadmed | 5 | Keevitusvooluallikas MAG-500 | 2 komplekti | Chen Xuani esitatud |

| 6 | Kaheteljeline L-tüüpi positsioneerija | 2 komplekti | ||

| 7 | Kolmeteljeline horisontaalne pöörlev positsioneerija | 1 komplekt | Chen Xuani esitatud | |

| 8 | Võistlusaken | 1 komplekt | ||

| 9 | Relvapuhastusvahend | Komplekt | Valikuline | |

| 10 | Tolmu eemaldamise seadmed | 2 komplekti | ||

| 11 | Turvapiire | 2 komplekti | ||

| Seotud teenus | 12 | Paigaldamine ja kasutuselevõtt | 1 toode | |

| 13 | Pakendamine ja transport | 1 toode | ||

| 14 | Tehniline koolitus | 1 toode |

Tehniline kirjeldus

Sisseehitatud vesijahutusega keevituspüstol

1) Iga keevituspüstol peab läbima kolmekomponentse mõõtmise, et tagada mõõtmete täpsus;

2) Keevituspüstoli R-osa on valmistatud märgvaha valamise meetodil, mis ei deformeeru keevitamisel tekkiva kõrge temperatuuri tõttu;

3) Isegi kui keevituspüstol töö ajal tooriku ja kinnitusdetailiga kokku põrkab, ei paindu keevituspüstol ja uuesti korrigeerimist pole vaja;

4) Parandada kaitsegaasi alaldi efekti;

5) Üksiku tünni täpsus on 0,05 piires;

6) Pilt on illustratiivne ja see sõltub lõplikust valikust.

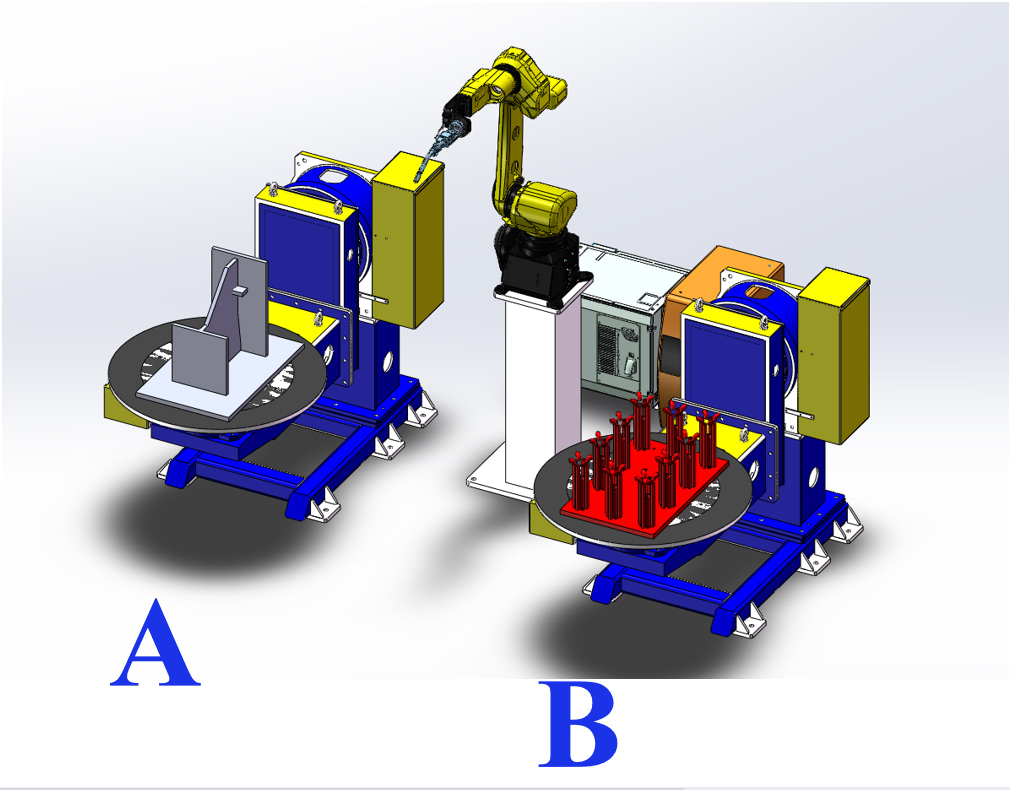

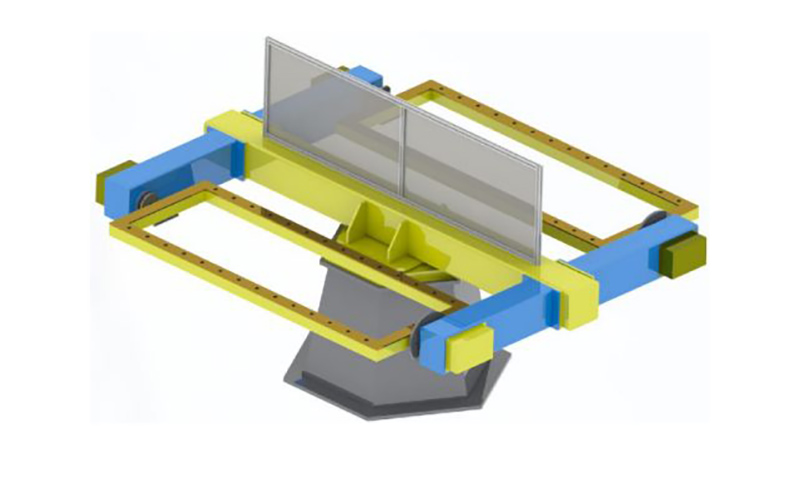

Kaheteljeline L-tüüpi positsioneerija

Positsioneerija on spetsiaalne keevitamise abiseade, mis sobib pöörleva detaili keevitamiseks ideaalse töötlemisasendi ja keevituskiiruse saavutamiseks. Seda saab kasutada koos manipulaatori ja keevitusmasinaga automaatse keevituskeskuse moodustamiseks ning ka tooriku nihutamiseks käsitsi töötamise ajal. Töölaua pööramiseks kasutatakse muutuva sagedusega ajamiga muudetava väljundvõimsusega ajamit, mis tagab kiiruse reguleerimise suure täpsusega. Kaugjuhtimispult võimaldab töölaua kaugjuhtimist ning seda saab ühendada ka manipulaatori ja keevitusmasina juhtimissüsteemiga, et teostada omavahel seotud tööd. Keevituspositsioneerija koosneb üldiselt töölaua pöörlemismehhanismist ja pöördemehhanismist. Töölauale kinnitatud toorik saavutab vajaliku keevitus- ja montaažinurga töölaua tõstmise, pööramise ja pööramise abil. Töölaud pöörleb muutuva sagedusega astmevaba kiiruse reguleerimisega, mis võimaldab saavutada rahuldava keevituskiiruse.

Pildid on illustratiivsed ja lõplik disain sõltub tootest.

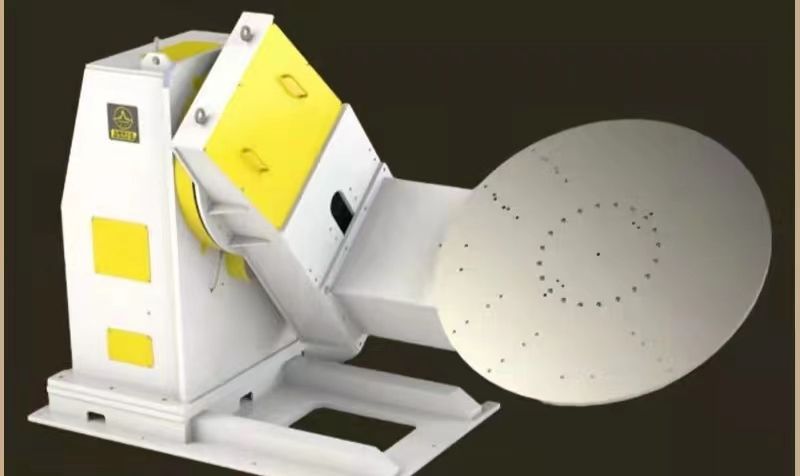

Kolmeteljeline horisontaalne pöörlev positsioneerija

1) Kolmeteljeline horisontaalne pöördpositsioneerija koosneb peamiselt integreeritud fikseeritud alusest, pöörleva spindli karbist ja sabakarbist, keevitusraamist, servomootorist ja täppisreduktorist, juhtivast mehhanismist, kaitsekattest ja elektrilisest juhtimissüsteemist jne.

2) Erinevate servomootorite konfigureerimise abil saab positsioneerijat roboti instruktori või välise juhtkasti kaudu kaugjuhtimise teel juhtida;

3) Vajalik keevitus- ja montaažinurk saavutatakse tööpingil fikseeritud tooriku pööramisega;

4) Töölaua pöörlemist juhib servomootor, mis võimaldab saavutada ideaalse keevituskiiruse;

5) Pildid on ainult viitamiseks ja need kuuluvad lõpliku kujunduse alla;

Keevitusvooluallikas

See sobib pleissimiseks, lappimiseks, nurkliideteks, toruplaatide tagumiste ühenduste, ristumiskohtade ühenduste ja muude vuukide jaoks ning suudab teostada igas asendis keevitamist.

Ohutus ja töökindlus

Keevitusmasin ja traadi etteandemehhanism on varustatud ülekoormuse, ülepinge ja ülekuumenemise kaitsega. Need on läbinud riikliku standardi GB/T 15579 kohaselt nõutava elektromagnetilise ühilduvuse ja elektrilise jõudluse testi ning 3C sertifikaadi, mis tagab töökindluse ja ohutuse.

Energia säästmine ja keskkonnakaitse

Gaasi tuvastamise aeg, gaasi etteande aeg ja gaasi etteande viivitusaeg on reguleeritavad, et tagada gaasi mõistlik kasutamine. Kui keevitusseade on sisse lülitatud ja see ei lülitu 2 minuti jooksul keevitusrežiimi (aeg on reguleeritav), läheb see automaatselt ooterežiimi. Lülitage ventilaator välja ja vähendage energiatarbimist.

Pilt on illustratiivne ja lõplik valik sõltub valikust.

Keevitusvooluallikas

Relvapuhastus- ja silikoonõli pihustamisseade ning traadilõikeseade

1) Püstolipuhastusjaama silikoonõli pihustamisseadmel on ristpihustamiseks topeltdüüs, nii et silikoonõli pääseb paremini keevituspõleti düüsi sisepinnale ja keevitusräbu ei kleepu düüsi külge.

2) Püstoli puhastus- ja silikoonõli pihustamisseadmed on paigutatud samasse kohta ning robot saab silikoonõli pihustamise ja püstoli puhastamise protsessi lõpule viia vaid ühe toiminguga.

3) Juhtimise osas vajab püstolipuhastus- ja silikoonõli pihustamisseade ainult käivitussignaali ning seda saab käivitada vastavalt määratud toimingute järjestusele.

4) Traadi lõikeseade võtab kasutusele keevituspüstoli isekäivituva struktuuri, mis välistab vajaduse kasutada selle juhtimiseks solenoidventiile ja lihtsustab elektrilist paigutust.

5) Traadi lõikeseadet saab paigaldada eraldi või paigaldada püstoli puhastus- ja silikoonõli pihustusseadmele, moodustades integreeritud seadme, mis mitte ainult ei säästa paigaldusruumi, vaid muudab ka gaasitee paigutuse ja juhtimise väga lihtsaks.

6) Pilt on illustratiivne ja see sõltub lõplikust valikust.

Turvaaed

1. Paigaldage kaitseaiad, turvauksed või turvavõred, turvalukud ja muud seadmed ning teostage vajalik blokeeriv kaitse.

2. Turvauks tuleb paigaldada kaitsepiirde õigesse asendisse. Kõik uksed peavad olema varustatud ohutuslülitite ja -nuppudega, lähtestamisnupu ja avariiseiskamisnupuga.

3. Turvauks on süsteemiga turvaluku (lüliti) abil ühendatud. Kui turvauks avatakse ebanormaalselt, peatub süsteem ja annab häire.

4. Ohutusmeetmed tagavad riist- ja tarkvara abil personali ja seadmete ohutuse.

5. Turvaaia saab paigaldada osapool A ise. Soovitatav on kasutada kvaliteetset võrkkeevitust ja katta pind kollase hoiatusvärviga.

Elektriline juhtimissüsteem

1. Hõlmab süsteemi juhtimist ja signaalide edastamist seadmete, sh andurite, kaablite, pesade, lülitite jms vahel;

2. Automaatne seade on varustatud kolmevärvilise häiretulega. Normaalse töö ajal süttib kolmevärviline tuli roheliselt; seadme rikke korral süttib kolmevärviline tuli punaselt.

3. Roboti juhtkilbil ja õppekastil on avariiseiskamisnupud. Hädaolukorras saab avariiseiskamisnupu vajutamisega süsteemi avariiseiskamiseks ja samal ajal häiresignaali saatmiseks vajutada.

4. Õppeseadme kaudu saab koostada mitmesuguseid rakendusprogramme, koostada saab palju rakendusi, mis vastavad toote uuendamise ja uute toodete nõuetele;

5. Kõik kogu juhtimissüsteemi avariipeatussignaalid ja töötlemisseadmete ning robotite vahelised ohutusblokeeringu signaalid on ühendatud ohutussüsteemiga ja blokeeritud juhtimisprogrammi kaudu;

6. Juhtimissüsteem realiseerib signaaliühenduse töötavate seadmete, näiteks roboti, laadimiskasti, haaratsi ja töötlemisvahendite vahel.

7. Tööpingisüsteem peab võimaldama signaalivahetust robotsüsteemiga.

Töökeskkond (esitab A osapool)

| Toiteallikas | Toiteallikas: kolmefaasiline neljajuhtmeline AC380V±10%, pinge kõikumisvahemik ±10%, sagedus: 50Hz; Roboti juhtkapi toiteallikas peab olema varustatud sõltumatu õhulülitiga; Roboti juhtkapp peab olema maandatud maandustakistusega alla 10 Ω; Toiteallika ja roboti elektrilise juhtimiskapi vaheline efektiivne kaugus on 5 meetrit. |

| Õhuallikas | Suruõhk filtreeritakse niiskuse ja lisandite eemaldamiseks ning väljundrõhk pärast tripleti läbimist peab olema 0,5–0,8 MPa; Õhuallika ja roboti kere vaheline efektiivne kaugus on 5 meetrit. |

| Sihtasutus | Töötlemiseks kasutatakse A-poole töökoja tavapärast tsemendipõrandat ja iga seadme paigaldusalused kinnitatakse maapinnale paisupoltidega; Betooni tugevus: 210 kg/cm²; Betooni paksus: üle 150 mm; Vundamendi ebatasasus: alla ±3 mm. |

| Keskkonnatingimused | Ümbritseva õhu temperatuur: 0–45 °C; Suhteline õhuniiskus: 20%~75% RH (kondenseerumiseta); Vibratsioonikiirendus: alla 0,5 G |

| Muu | Vältige tuleohtlikke ja söövitavaid gaase ja vedelikke ning ärge pritsige õli, vett, tolmu jne.; Hoida eemal elektrilise müra allikatest. |